NEDOは、新幹線車両に使う難燃性マグネシウム合金を開発し、アルミニウム合金と同等以上の性能を確認したと発表しました。マグネシウム合金車両の実用化へ、大きな一歩を踏み出したといえそうです。

アルミニウムからマグネシウムへ

現在の新幹線車両は、主にアルミニウム合金を使用しています。しかし、鉄道の高速化と省エネ化を追求するうえで軽量化が不可欠で、アルミニウムよりも比重が30%以上小さいマグネシウムの実用化が期待されてきました。

ただ、マグネシウム合金は難燃性や耐食性、成形性などに課題があり、これまでは、電子筐体や機械部品といった小型部材への使用が大半で、大型構造物に適用される例はほとんどありませんでした。

こうしたなか、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)から委託を受けた新構造材料技術研究組合(ISMA)は、新幹線車体の軽量化を目的としてマグネシウム合金の新幹線客室の床板を試作。次世代新幹線車両「ALFA-X」(E956形)で性能試験を実施した結果、アルミニウム合金と同等以上の性能を確認しました。

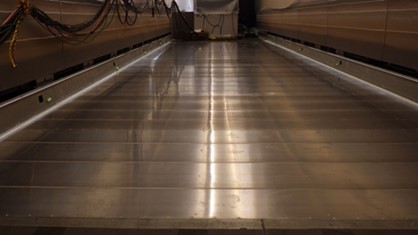

NEDOによりますと、ALFA-Xの中間車1両に全長約9m、幅約3mの範囲で難燃性マグネシウム合金製の客室床板を適用。性能試験を実施した結果、遮音性を維持しながら約23%(約50kg)の軽量化を達成しました。

ALFA-Xで性能確認

ISMAが開発したのは、レアアースを含まない、強度や延性、加工性を改善した難燃性マグネシウム合金で、高性能化と低コスト化を両立させたものです。

まず、2016年に難燃性マグネシウム合金を使った車両構体の側構体部分のパネルを試作。2018年に新幹線車両と同一サイズの断面をもつ高速鉄道車両の部分構体(高さ2.9m×幅3.4m×長さ1.0m)の試作にも成功し、大型構造物を作成できることを実証しました。

2020年には、さらに大型の部分構体(高さ2.9m×幅3.4m×長さ5.0m)を作製し、設計寿命20年間のトンネル出入りに相当する繰り返し荷重を模擬した気密疲労試験を実施。長期間の運用に耐えられることも実証しています。

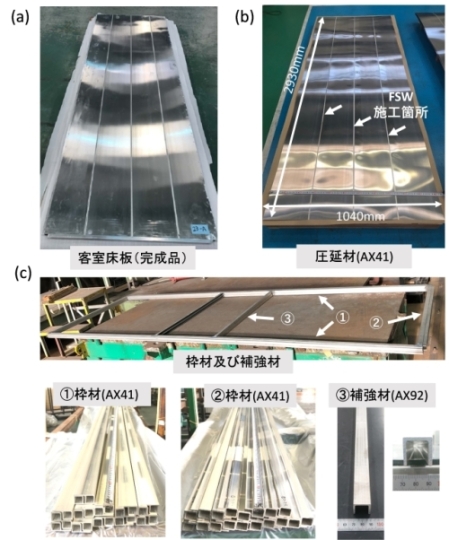

こうした試験を経て、ISMAは、難燃性マグネシウム合金による新幹線用の客室床板を開発。2021年10月にJR東日本のALFA-X(10両編成)の中間車両に適用し、高速走行試験を含む実際の運用環境での性能試験を行いました。

中間車両に敷き詰めて

試験では、難燃性マグネシウム合金による客室床板をALFA-Xの中間車両に敷き詰め、全長約9m×幅約3mの客室床としました。マグネシウム合金製圧延材を鉄道車両に適用した例としては、世界最大級のサイズです。

客室床板1枚当たりの重量は約20kgで、アルミニウム製(約26kg)に比べて約23%の軽量化を実現。1両当たり客室床全体で約50kgの軽量化を達成しました。

客室床板の性能試験として、燃焼試験、接着試験、局所への耐荷重試験、垂直荷重試験、音響試験)を実施しました。

燃焼試験では不燃性の判定を取得。接着試験では、最適な表面処理と接着膜厚を見いだしました。局所への耐荷重試験では、アルミニウム合金製床板と同等以上の耐荷重を確認。乗客の荷重を模した垂直荷重試験では、客室床板として使用するのに十分な強度を有することを確認しました。

音響試験では、従来のアルミニウム合金製客室床板(アルミハニカム構造)と同等の透過損失(遮音性)を有することを確認。さらにALFA-X客室内の騒音を測定した結果、従来のアルミニウム合金製客室床板に比べて騒音が増加しないことも確認しました。

360km/h運転の切り札に

要するに、ISMAが開発した難燃性マグネシウム合金素材は、従来のアルミニウム合金素材と性能的に同等以上であることを確認したのです。

この結果を受けて、ISMAは、難燃性マグネシウム合金を、新幹線の車両構体や客室床で本格的に適用できるよう目指します。

JR東日本は、北海道新幹線の札幌延伸を見据え、次世代新幹線を360km/hで運転することを目指しています。そのためには車体の軽量化が不可欠で、マグネシウム合金素材は切り札と期待されてきました。

今回の試験結果を経て、JR東日本の次世代新幹線でマグネシウム合金が部分的に使用される可能性が出てきたといえそうです。今回の試験は客室床板のみと限定的なので、「小さいけれど大きな一歩」といったところでしょうか。どこまで適用できるかは、今後の試験次第でしょうが、おおいに楽しみです。(鎌倉淳)